Газоблок достаточно востребован, поэтому создание собственного мини-завода по его изготовлению полностью окупается в короткие сроки. К стандартной комплектации относятся: смесители, дробилки, точные дозаторы, вибросито. Также понадобятся конвейеры, станок для нарезания элементов оптимальных размеров и формы для заливки. Если выпускать автоклавный газобетон, то дополнительно нужен отсек термообработки материала.

Примерные затраты

К основным факторам по выбору линий относят площадь, расход электроэнергии, производительность и потребность в кадровых ресурсах. Все это влияет на конечную величину вложений:

Сырье для изготовления блоков

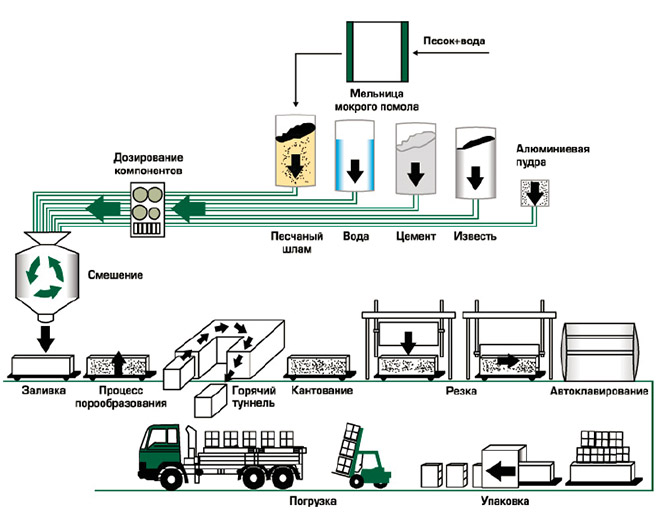

Основным компонентом является портландцемент марок М400, М500 и М600. Далее необходимы наполнители, газообразователи, вода и добавки, повышающие пластичность раствора. К инертным следует отнести песок, молотые отходы металлургии, зола, известь, доломитовая мука. Соотношение этих добавок влияет на плотность и ячеистость. Для изделий с высокими теплоизоляционными характеристиками их достаточно в минимальном количестве.

Для придания пористой структуры наиболее практично использовать алюминиевую пудру ПАП-1 и ПАП-2. Этот порошок обладает слоистостью и выпускается в металлических бочках. Требования к воде практически не выдвигаются. Для разведения можно применять простую воду из водопровода или водоема, но без наличия илистых частиц или грязи. Перед внесением ее подогревают до оптимальной температуры + 42-43°C.

Расход на 1 м3 зависит от назначения газобетонных блоков, а также итоговой маркировки:

- Газобетон М500: цемент М400 – 300 кг, наполнитель (песок) – 200 кг, алюминиевая пудра – 0,7 кг, вода – 290-300 л.

- Газобетон М600: цемент М400 – 342 кг, наполнитель – 230 кг, пудра ПАП-1 – 0,6 кг, вода – 330 л.

При подсчете объемной доли вяжущего вещества объем сухих составляющих – 60%, инертных добавок – 40%. К наполнителям относятся 15% извести, 15% доломитовой муки и 10% отходов, снятых с изделий и разведенных в воде («горбушка»). Производство блоков газобетона можно считать безотходным. Если цемент недостаточно свежий, количество газообразователя на 1 м3 увеличивается на 250 г.

Дополнительные заполнители применяются для получения конкретных показателей материала, требуемых изготовителем. Чтобы обеспечить повышенные эксплуатационные качества, в состав добавляются различные пластификаторы. Типовые марки не нуждаются в их наличии.

Как делают газобетон?

Перед автоклавной обработкой проводятся следующие этапы работ:

Далее осуществляются этапы обработки в автоклавах, если имеются соответствующие блоки. При изготовлении в домашних условиях изделия складываются на деревянные поддоны и выдерживаются при температуре воздуха + 20-24°C несколько дней. После этого их следует 28-30 дней хранить при влажности не более 60%. Спустя это время они полностью готовы к использованию как заполнитель для жестких каркасов здания или утеплитель.

Несмотря на то, что они уступают заводским по прочности, эксплуатационные свойства зависят от качества вяжущего вещества и его доли в составе.

Нюансы производства

При изготовлении конструкционных блоков главным материалом выступает автоклавный газобетон. Заранее разрезанные и подготовленные элементы укладывают в отсеки, где они обрабатываются горячим паром под большим давлением. Внутри автоклавов поддерживается давление 10 атмосфер и температура около 200°C, поэтому в домашних условиях таких параметров достичь невозможно.

При обработке происходит завершение газообразования за счет упрочнения ячеистой структуры. Также они приобретают лучшие прочностные, тепло- и звукоизоляционные характеристики. После производства газобетона в автоклавах он обладает хорошей морозостойкостью и устойчивостью к влажностным воздействиям.

Мини-заводы очень практичны для стартового процесса в домашних условиях. Но они отличаются от стационарных комплексов тем, что большая часть этапов выполняется вручную. По технологии работники собственноручно должны проводить замешивание раствора, заливку в формы и резку. В качестве обслуживающего персонала достаточно 4-5 человек.

Мобильные линии отличаются возможностью изготовления блоков в том месте, где это необходимо, так как рабочая площадь не превышает 2-3 м2. В Газобетон 500Б плюс входят компрессор, двухметровые рукава для одновременного заполнения нескольких форм и смеситель. Для работы достаточно 1-2 человек, энергопотребление – не больше 1,5 кВт в час, а производительность доходит до 25 м3, стоимость – 50-60 тыс. рублей.

Газобетонное производство как бизнес является отличной возможностью начать свою линию выпуска изделий из газобетона. Вышеописанное оборудование стандартной комплектации не включает в себя автоклав. Автоматизированные установки с автоклавными камерами выпускаются в Китае, их стоимость возрастает более чем на 1 млн. рублей. Такой полноценный комплекс стоит приобретать после того, как налажены контакты с заказчиками и зарекомендованы как изготовитель качественного товара.

Автоклавные блоки позволяют уменьшить затраты времени, исключив этап естественной просушки на поддонах. Они снижают потребность в электроэнергии для поддержания оптимальной температуры 22-23°C и влажности помещения до 55-60%.